|

�g�i�[�Ǝ��́A�R�s�[�EOA�@��̃A�E�g�v�b�g�ɂ��������ł��B�����̓Z���^�[�́A���҂ɂ��č������͔\�͂�L���܂��B

�g�i�[�̕��͂́A�����i���ۂ��̐^�䔻����n�߂Ƃ��āA�R���^�~�l�[�V�������́ALot�Ԕ�r���͂ȂǁA�g�i�[�̐������͂��������܂��B

���̕��͂ɂ��ẮA���@�����ɉe������U�����U���̒蒅��ԁA���C�W���A�������ʁA�d�C��R�ȂǁA���q�l�̎��Ɋւ���f�[�^�x�[�X�쐬������`���������܂��B

����ɁA�R�s�[�EOA�@��̍\�����i�̕��́E�]���A�Ⴆ�Ί����̃h�����ɂ�����u�t�B���~���O�v�̉�́A�蒅���[���[�⋋�����[���[�̕\�ʐ��≘���̕]���ȂǁA�g�i�[�E�����[�J�[�Ȃ�ł͂̕��̓T�[�r�X�����������܂��B

|

|

|

�g�i�[�g������

- �g�i�[�̊e�\�������̑g��(�䗦)�����߂܂��B�^�䔻���OK�B

�g�i�[�P�̂̕���

- �`��A�O�Y�܂̕��U�E�t����Ԃ̊m�F

�L�����A�R�A�����E�R�[�g�ܐ�������

�����̃h������̃t�B���~���O���

�������[���[�A�]�ʃ��[���[�A�蒅���[���[�̕\�ʕ���

�R�s�[�p���̕���

�n�E�W���O�A�@�\���i���Ɏg�p���������̕���

|

�����ᖼ���N���b�N����Əڍׂ����������܂��B

|

����P�F

|

|

|

����Q�F

|

|

|

����R�F

|

|

|

����S�F

|

|

|

|

|

|

����U�F

|

|

|

|

|

|

����W�F

|

|

|

|

|

|

����10�F

|

|

�g�i�[�̏����i�^�䔻��

�g�i�[100mg�����p�ӂ��������܂�����A�ȉ��̍��ڂ̑g���䗦�����߁A�^��̔�������邱�Ƃ��\�ł��B

- �g�i�[����(��ʁA���q�ʑ���A�K���X�]�ډ��x���܂�)

- �J�[�{���̗�(���g�i�[)

- �דd�����(CCA)�̎��(�����n�Ȃ�)

- Wax����(�����A�V�R�Ȃ�)

- ���@�Y����(�_���J���V�E���A�V���J�A�_���`�^���Ȃ�)

�S�Ă̌��ʂ�g���\(�ʐM��)�ɂ܂Ƃ߁A���������܂��B �i�ڍׂ͓Y�tPDF�t�@�C�������Q�Ɖ������j

�g�i�[�ُ̈핪��

Lot�Ԃ�����C���ԂŁA�g�i�[�̕i�����قȂ�Ƃ��A�g�i�[�S�������͂��L���ł��B����1�Ɠ��l�ɁA�g�i�[�����g���\���r���邱�Ƃɂ��A�������̎�����͂ނ��Ƃ��\�ɂȂ�܂��B

�g�i�[�O�ϕ���

�g�i�[�̌`��ƕ\�ʏ�Ԃ́A�d�q�ʐ^�v���Z�X�ɂ�����摜�����ƃN���[�j���O���ɑ傫�ȉe�����y�ڂ��܂��B�g�i�[��5�`10��m���x�̔����q(�ʐ^�@)�ł���A�O�Y�܂̓T�u�~�N�����A���\nm�̒������q(�ʐ^�A�F100nm�̗��q�Ƃ��ׂ������q���g�i�[�\�ʂɕt�����Ă���)���g�p����Ă��܂��B

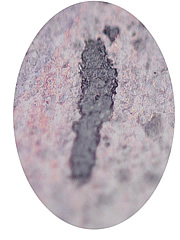

�g�i�[�̒f�ʊώ@�ƊO�Y��(�V���J�FSiO2)�̕��z���

�g�i�[�\�ʂɂ́A�דd�����(CCA)�A�F�ށA�O�Y�܂Ȃǂ��Y������Ă��܂��B�������A���@���ł̝��a�Ȃǂ̃X�g���X�ɂ��A�\�ʂɑ��݂��ׂ��O�Y�܂��g�i�[�����̓����ɖ��v���Ă��܂����Ƃ��m���Ă��܂��B���̂悤�ȏꍇ�A�ʐ^�B�̂悤�Ƀg�i�[�̒f�ʂ�؍킵�A�f�ʂ�SEM-EDS�𑪒肷�邱�Ƃɂ��A�O�Y�܂̌��f��W�I�Ƃ��ă}�b�s���O�摜�邱�Ƃ��o���܂�(�ʐ^�C)�B

�g�i�[�̒蒅��Ԃ̌������ώ@

�g�i�[������ɂǂ̂悤�ȏ�ԂŒ蒅���Ă��邩���A���ڊώ@���邱�Ƃ��o���܂��B

�ʏ�́A�G�|�L�V�����Ȃǂŕ������������Œf�ʂ�؍폈������̂ł����A���̕��@��p����ƃg�i�[�w���G�|�L�V�����ɂ��n������Ă��܂����߂ɁA�g�i�[�Ǝ��Ƃ̖�����Ԃ�g�i�[�w�ŕ\�ʂ̕������Ȃǂ̏�ω����Ă��܂��܂��B

�����̓Z���^�[�́A����Ȓf�ʉ������Z�p��L���Ă���A�قƂ�Ǒf�̏�ԂŒf�ʑ��邱�Ƃ��o���܂��B(�ʐ^�D)

�C���N�W�F�b�g�p���ւ̃C���N���݂���̊ώ@

�C���N�W�F�b�g�v�����^�[�̉掿�̐i���́A��p�p���̐i���Ƌ��ɂ���܂����B�s�R���b�g���Ƃ����ɔ����̉t�H��������̕\�ʂɓH���������Ƃ��A�C���N�����ɍL���炸���₩�ɉ������ɋz������A�\�ʂɒ蒅���邱�Ƃ����߂��܂��B����T�Ɠ����悤�ɁA���̒f�ʂ��ώ@���邱�ƂŁA�l�X�ȏ�����肷�邱�Ƃ��o���܂�(�ʐ^�E)�B

�t�B���~���O�̃}�N���ȕ���(�����̑S�̂�ΏۂɃt�B���~���O�匴����Njy)

�t�B���~���O�̌����������́A������(�g�p���鎆�Ȃ�)�̓��������ۂɂ́A�}�N���ȕ��͂�����Ă��Ă��܂��B�ڂ����́A������܂ł����k���������B

�Ⴆ�A���̓U�����t�B���~���O�̌����Ƃ��čl������ꍇ�̕��͂ɗL�p�ȕ��@�ł��B

�t�B���~���O�̃~�N���ȕ���(�t�B���~���O���ʂɏڍו���)

�t�B���~���O�ɂ��s�ǂ��y������ɂ́A���̃��J�j�Y�����𖾂��Ȃ��Ă͂Ȃ�܂���B�t�B���~���O�̊J�n�_�A�����̍ŕ\�ʂ̕��͂ȂǁA�~�N���ȕ��͂̂���Ă�v���܂��B

���C�y�ɂ��₢�������������B

�g�i�[���̃R���^�~�l�[�V��������

�|���G�X�e���n�g�i�[���ɂ�����X�`�����|�A�N�����n�g�i�[�̃R���^�~�l�[�V������������ꍇ�ɂ́A�M�����K�X�N���}�g�O���t�ɂ��X�`�����s�[�N��߂܂��邱�Ƃ��e�ՂŁA0.1�������ʉ\�ł��B

����ŁA�X�`�����|�A�N�����n�g�i�[���ɂ�����|���G�X�e���n�g�i�[�̏ꍇ�́A�|���G�X�e���n���������`���G�X�e�����������Ă���M�����K�X�N���}�g�O���t�ɂ����邱�Ƃɂ��A���Ȃ�̍����x�Ńe���t�^���_�W���`���̃s�[�N���m�F���邱�Ƃ��ł��܂��B���̏ꍇ�̒�ʉ�����0.1%�ł��B

SEM�ɂ��g�i�[�̊ώ@

�g�i�[�ꗱ��f�ʉ����Ċώ@��������ł��B�f�ʉ����ē����̍\���̊ώ@�ɉ����āA

�ǂ�Ȍ��f���܂܂�Ă��邩�̊ܗL�����̊m�F��d�q�������iSEM�j�ōs���Ă��܂��B